持続可能な資源活用

基本的な考え方

易解体・リサイクル設計の推進やリサイクル技術開発による材料循環、植物由来材料などへの材料置換を進め、化石燃料資源・鉱物資源の枯渇抑制に貢献します。

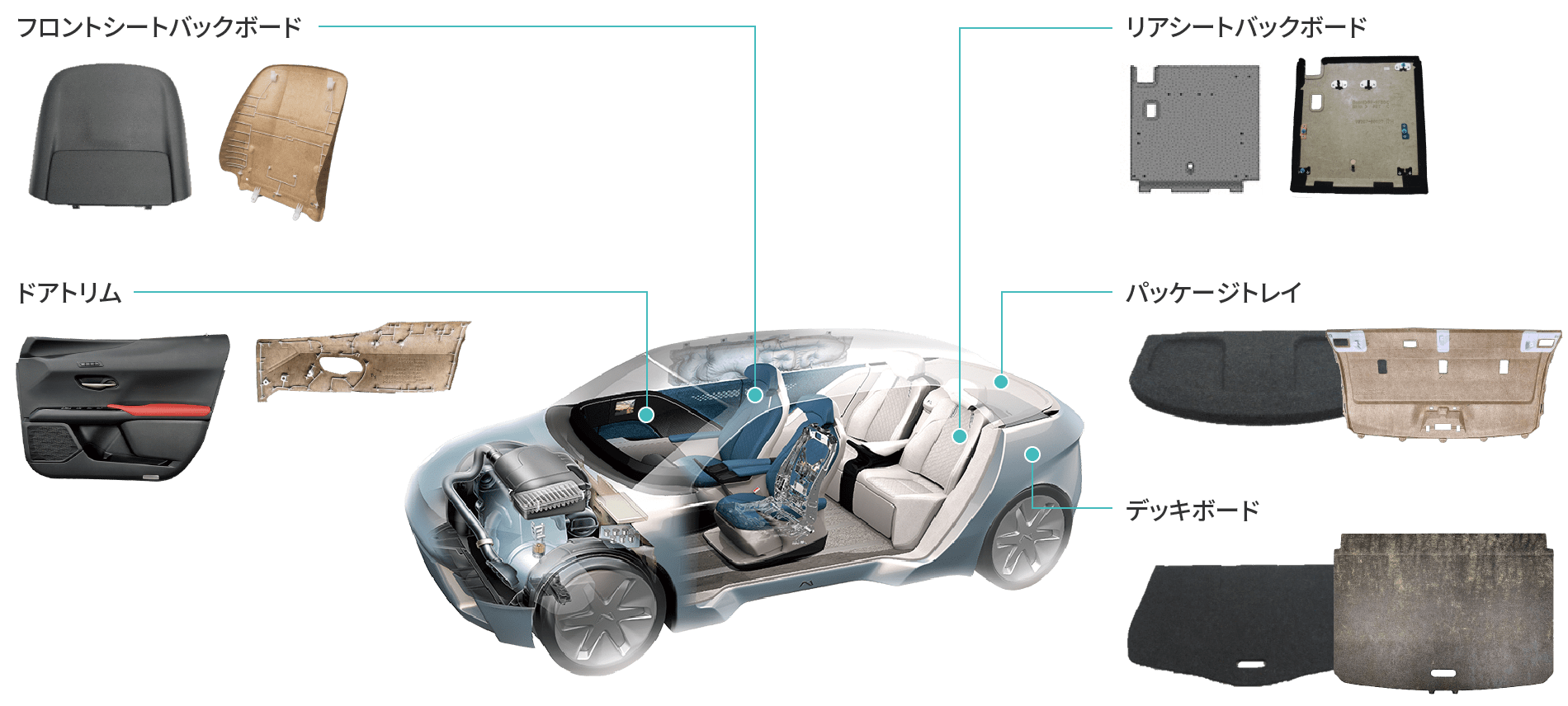

ケナフを用いた自動車内装部品

クルマのライフサイクルGHG排出量削減を目指して、ケナフを活用した製品開発を進め、広く自動車部品に採用されています。

ケナフとは

生長が非常に早く、半年ほどで高さ3~4m、茎の直径3~4cmになります。さらに CO2吸収能力も高い一年草植物です。

ライフサイクルのGHG排出量削減効果(原料製造から廃棄まで)

内装部品を石油系素材から植物由来素材へ置き換え、さらに繊維強度の強いケナフを補強材として使うことで軽量化による燃費向上(走行時のCO2排出量削減)が可能です。

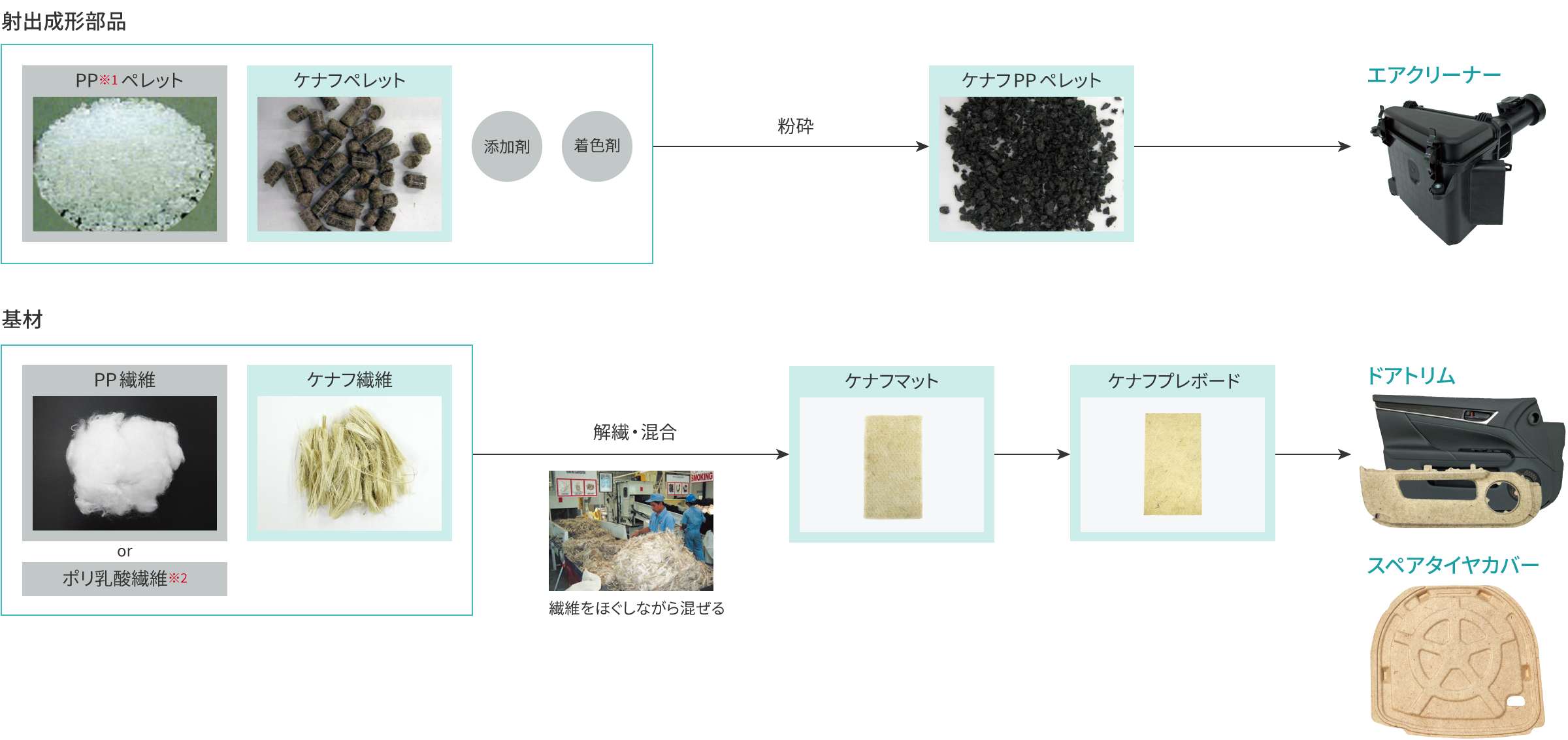

ケナフ製品のできるまで

- ポリプロピレン

- でんぷんを発酵させてできる乳酸を原料とした、植物由来のプラスチック

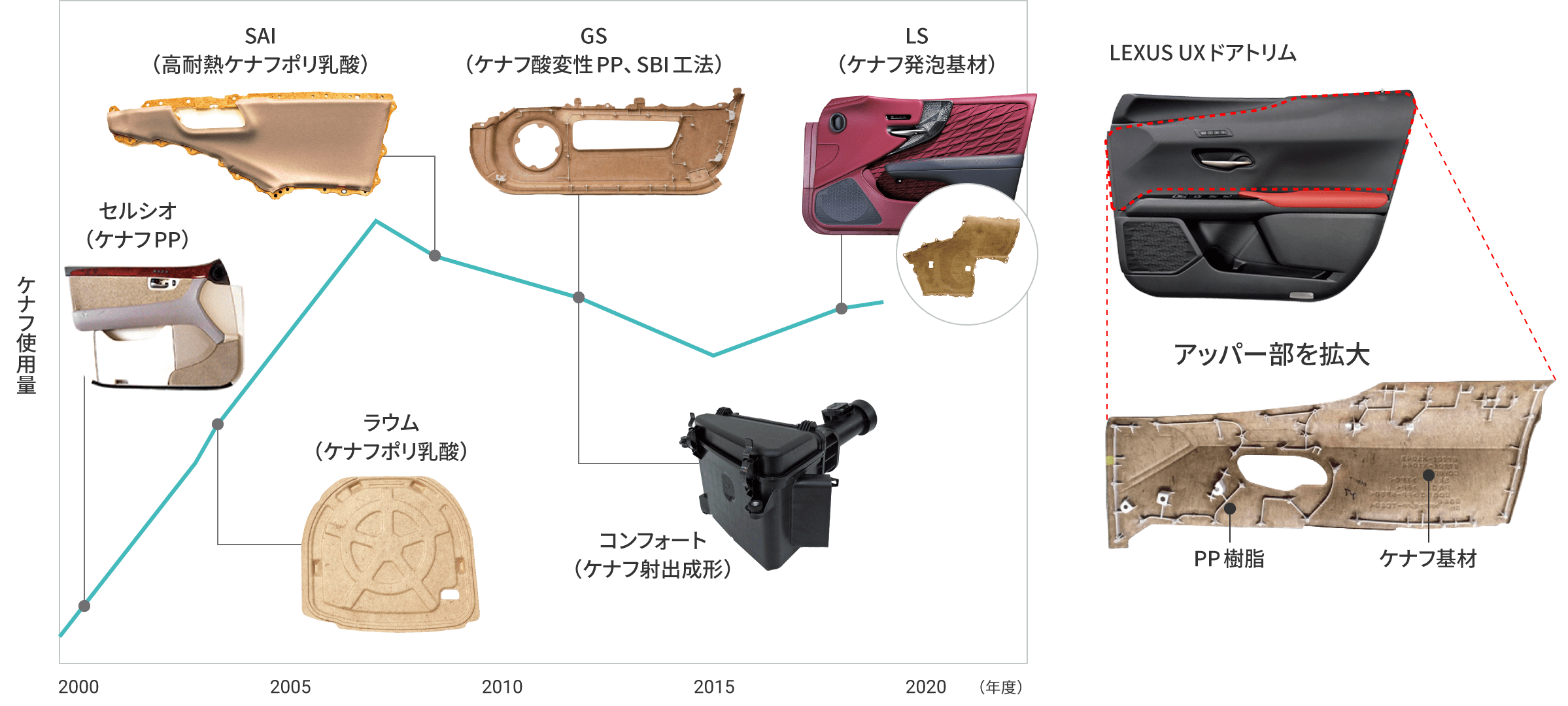

ケナフ基材を順次製品化

2000年にケナフ繊維を用いたドアトリム基材が初めてセルシオに採用されて以来、ケナフとポリ乳酸からなる100%植物由来部品や、ケナフ基材のプレス成形と同時に樹脂部品を射出成形するSBI※工法、また、ケナフを用いた射出成形によるエアクリーナーケースなど、技術を進化させ、採用を拡大させてきました。最近では、世界トップクラスの軽量基材であるケナフ発泡基材がLEXUS LSに採用。また、LEXUS UXのドアトリム上部へ採用されるなど適用範囲を広げ、製品化に取り組んでいます。

- Simultaneous Back Injection:同時射出成形

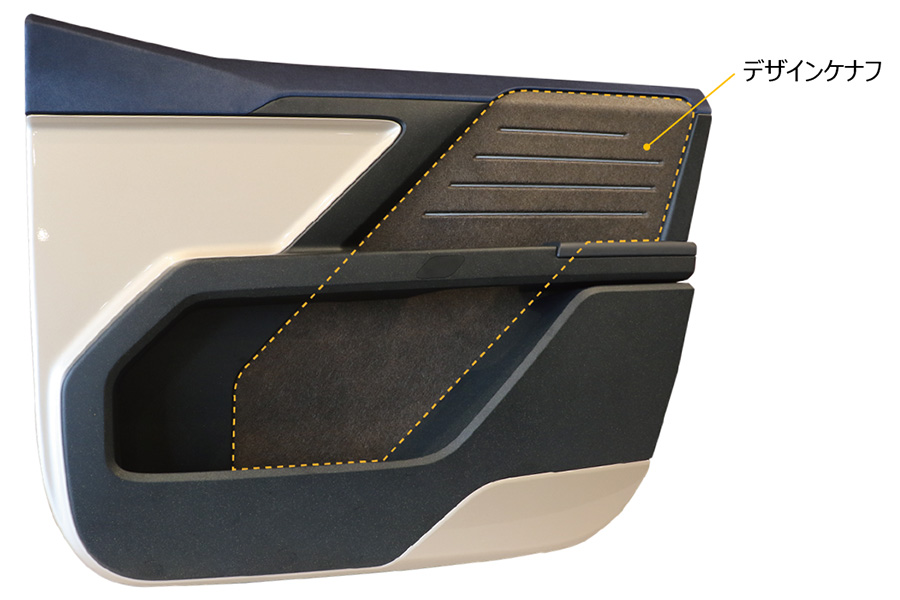

ケナフを活用した製品例

CO2排出量削減に貢献できるケナフは、基材として使用し、上に表皮を貼るなど見えない部位に活用してきました。今後は、ケナフの繊維感を残しつつ、上質な風合いを実現することで、見た目や手触りが重視される部位へも使用し、さらにサステナブルな活用を進めていきます。

自動車部品以外へのケナフ基材の活用

これまで培ってきたケナフの加工技術を活かし、㈱イトーキとの共同開発により、ケナフ基材を使ったオフィス用家具を商品化しました。今後も環境にやさしいケナフ基材を、自動車内装部品だけでなく家具など、より価値のある商品としてお客さまに提供できるよう、製品開発を進めていきます。

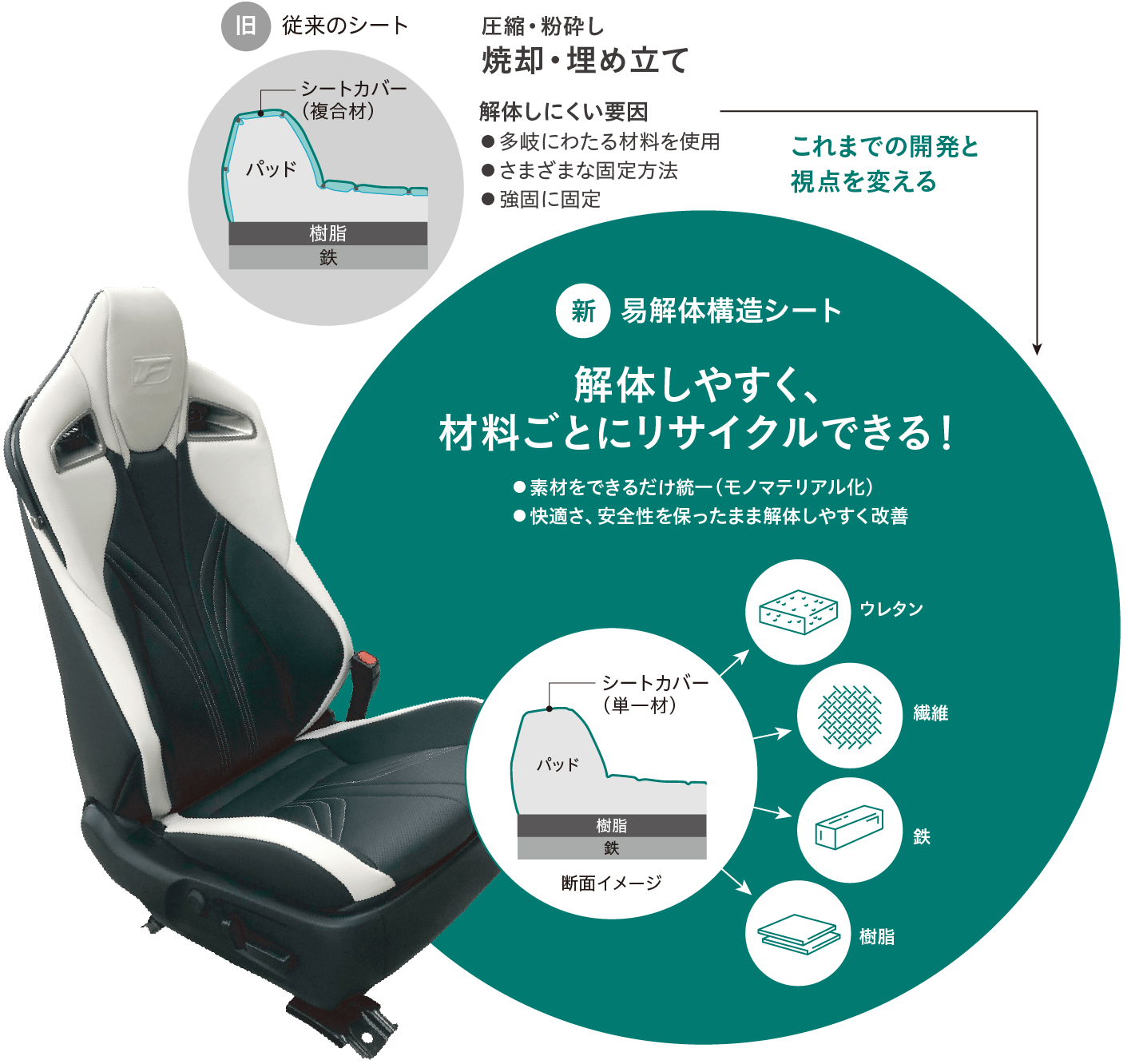

易解体構造、モノマテリアル化

自動車のシートはお客さまに安全性と快適性を提供するため、さまざまな素材を組み合わせてつくられています。しかし、その多様な素材構成ゆえに、使用後のシートを素材ごとに効率よく解体することが困難です。そのため、現在は車両と一緒にプレス、破砕されるのが一般的です。破砕後に出るASR※の多くは、焼却、または埋め立てられています。

こうした課題に対し、トヨタ紡織では、使用済みの自動車シートを資源として再活用することを目指し、解体しやすいシートの開発や、素材を単一化するモノマテリアル化を進めています。

- Automobile Shredder Residue(自動車破砕残さ):有用金属を回収された後に残るゴミ

リサイクル材の自動車部品適用に向けた取り組み

内閣府の戦略的イノベーション創造プログラム※で、リサイクル材の自動車部品(ドアトリム下部)への適用に向けた品質評価と開発を実施しました。

- 内閣府が推進するイノベーション政策の一環であり、特に新しい技術やサービスの開発を促進するためのプログラム

プラスチックリサイクルの取り組み

トヨタ紡織は京都府亀岡市と「かめおか未来づくり環境パートナーシップ協定」を締結しました。本協定は、亀岡市の持続可能な開発目標(SDGs)の達成に向けた「環境・経済・社会の三側面の統合的取組の推進」というビジョンのもと、亀岡市と連携して地域資源を活用した新たな価値の創出による持続可能なまちづくりに向けて取り組むものです。本協定の締結にともない、トヨタ紡織では、亀岡市内で廃棄物として回収されたプラスチックを自動車部品に活用するための技術検証に、亀岡市と連携して取り組んでいきます。